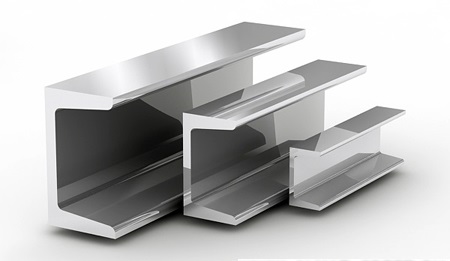

Es tracta d’un altre tipus de laminació de metalls, l’ús del qual ens permet resoldre molts problemes. En el cas general, el canal d’alumini és un perfil en forma de U premsat que té cares externes afilades. La producció es realitza a partir d'alumini o els seus aliatges, seleccionats segons els requisits de les normes estatals que regulen la fabricació d'aquestes estructures metàl·liques. La mida de les prestatgeries pot ser diferent: hi ha aquells productes que tenen prestatges iguals i els que es produeixen amb desiguals.

L’alumini té una resistència inferior a l’acer, però, la massa d’aquest metall és significativament menor. Evidentment, en alguns casos és més aconsellable utilitzar un canal, el pes d’1 metre del qual és 3 vegades menor que l’acer. De fet, aquestes xifres són aproximades i depenen dels components de l’alumini i d’aquells additius que es van introduir a l’acer durant la seva preparació.

Contingut

Tractaments aplicables

Avui en dia, el canal d’alumini es produeix en segments separats i tirades grans. El rang de longituds més popular és d’1 a 6 m, però és possible produir-ne de més llargs, per exemple, 6,7 m. Actualment, hi ha diverses maneres de classificar aquests productes, però, la més interessant és la tècnica, que es basa en la divisió en tipus de processament:

- sense tractament tèrmic;

- recuperat;

- Envellit

- endurit;

- processament combinat.

A continuació, analitzarem en detall els mètodes més habituals per obtenir un canal d’alumini d’alta qualitat.

Tractament tèrmic

Aquesta tecnologia permet modificar molt les propietats de l’aliatge d’alumini a causa del canvi en la microestructura del material. El principal enduriment en aquest cas (sense cap tractament) es deu a l’aliatge de la solució sòlida i a l’assignació de fases secundàries. Un d’aquests mecanismes és dominant a l’hora de preparar les matèries primeres a partir de les quals es crea el canal d’alumini.

Per endurir la solució sòlida, l'aliatge d'alumini s'escalfa a la temperatura a la qual es dissolen tots els seus components i es crea una fase homogènia: l'alumini, on es dissolen totes les impureses de l'aliatge. A mesura que augmenta la temperatura, la solubilitat augmenta i quan aquesta disminueix. El propi mecanisme d’enduriment consisteix en el fet que, a causa del ràpid refredament del metall, els elements dissolts romanen dins de la gelosia de cristall metàl·lic i hi influeixen.

La gelosia atòmica distorsionada resisteix millor les deformacions plàstiques, cosa que significa que tota la massa del canal té una resistència mecànica més alta.

Si l’enduriment es continua aïllant les fases secundàries, la situació és diferent. Normalment en aquest cas s’utilitza una certa quantitat d’elements químics solubles, per exemple, una combinació de coure, silici, magnesi i zinc. Amb un cert tractament, es combinen dins del metall formant grups de micropartícules. Les partícules en sí s’alliberen de manera independent fins i tot en condicions normals, però aquest procés es pot accelerar, per a això, el canal d’alumini s’escalfa a 200 ºC.

Enduriment del perfil

En la fabricació de productes d’alumini, l’enduriment de premsa és una de les tecnologies de tractament tèrmic més efectives. Fins i tot supera l’enduriment mitjançant una calefacció per separat. En aquest cas, el refredament es realitza a la temperatura amb què els perfils surten de la matriu.

Un requisit previ per dur a terme aquest enduriment és el rang de temperatura, que s’ha de mantenir d’acord amb la tecnologia. Aquesta regla aplica tant els aliatges “semi-sòlids” com els “tous”. Estem parlant de grups 3xxx, 6xxx, 5xxx. Aquest últim és un metall amb dopatge feble amb magnesi (menys del 3%). Es permet processar aliatges 7xxx, que no contenen coure en la seva composició.

Si necessiteu un canal d’alumini, heu de recordar que l’efecte de l’enduriment dels dos primers grups esmentats anteriorment no és gaire elevat. Normalment aquest fet es pot descuidar i no tenir en compte. S’accepten les propietats finals del producte fet d’aliatges 3xxx i 5xxx a causa del rendiment de l’enduriment, que es realitza immediatament després de l’enduriment tèrmic.

La fase d’enduriment per a les formulacions de 6xxx és un compost amb Mg2Si. Val a dir que tots aquests aliatges es poden treure durant el processament en premsa. Per fixar les frases dissoltes en una solució sòlida, cal realitzar un refredament a una velocitat determinada, que es selecciona tenint en compte les característiques d’un determinat aliatge i hauria d’estar per sobre d’un determinat punt crític. En la majoria dels casos, els ventiladors refreden el canal d’alumini, però de vegades s’utilitza aigua o una barreja d’aquest amb aire. L’èxit de l’enduriment depèn del gruix del perfil, del tipus d’aliatge i de la composició química, per tant, en el cas de processar peces massives, la diferència de temperatura necessària per endurir no es pot assolir a la sortida de la matriu. És obvi que el canal, les condicions tècniques per a les quals no es compleixen, no tindrà les característiques declarades. Per evitar aquests problemes, el tractament es realitza en forns verticals especials, seguit del refredament en aigua. Després d’endurir el perfil d’alumini, la resistència a la tracció es duu a terme un cent per cent per tal de corregir i alleujar les tensions residuals.

El procediment final que rep el canal d’alumini és l’envelliment. Pot ser natural o artificial. En el primer cas, la mostra obté les propietats desitjades al llarg del temps, que poden variar en un rang molt ampli i depèn de les propietats de cada tipus d’aliatge. L’envelliment artificial requereix l’ús d’equips especials - forns. Per regla general, s’utilitzen determinats modes de tractament tèrmic, que permeten obtenir ràpidament un canal d’alumini d’alta qualitat.

Nagartovka: deformació en fred

Aquest fenomen es produeix en realitzar una deformació en fred del producte. Quan es produeix una deformació plàstica d’un aliatge d’alumini i la seva temperatura és inferior al punt en què s’inicia la recristalització (menys de 150 C), les luxacions al metall poden moure’s i multiplicar-se. El moviment i l'augment del nombre de dislocacions condueixen a que la densitat creixi i que el nombre d'enllaços augmenti. Cada deformació plàstica posterior requerirà més energia, és a dir. el perfil es fa més dur.

La designació del canal només inclou les seves dimensions, de manera que el tipus de processament s'ha d'especificar per separat.

Tingueu en compte que hem descrit els processos tecnològics molt simplificats anteriorment, però no té sentit donar-los amb més detall, ja que un professional pot treure aquesta informació des d’un llibre de text o a la pràctica. Per a un laic, els números exactes i la complexa mecànica de processos químics i físics no solen ser d’interès, el principal és entendre com aquest o aquell canal d’alumini són diferents.

Per desgràcia, encara no hi ha comentaris. Sigues el primer!